El módulo de elasticidad y el módulo de rigidez son dos conceptos fundamentales en la ciencia de los materiales y la ingeniería. Ambos términos se utilizan para describir cómo los materiales responden a las fuerzas aplicadas, pero cada uno se refiere a diferentes aspectos de esta respuesta. A lo largo de este artículo, exploraremos las diferencias clave entre estos dos módulos, sus aplicaciones y cómo se relacionan con el comportamiento de los materiales en diversas situaciones. Comprender estos conceptos es crucial para ingenieros, arquitectos y diseñadores que trabajan con diferentes tipos de materiales en sus proyectos.

Definición del módulo de elasticidad

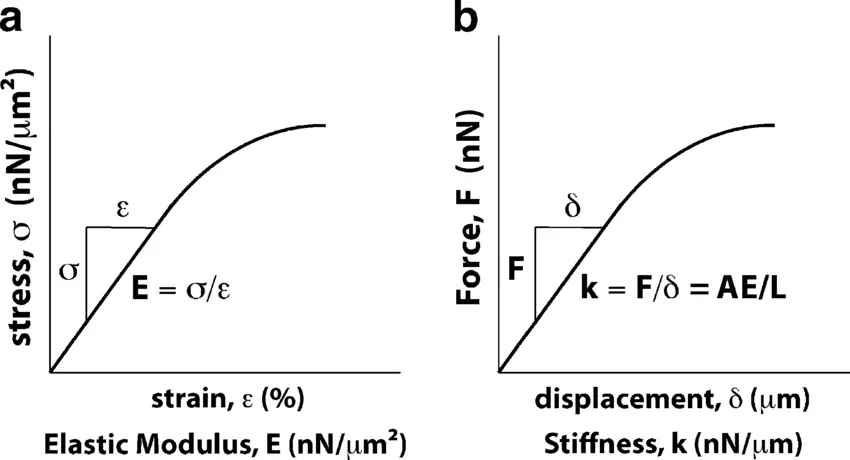

El módulo de elasticidad, también conocido como módulo de Young, es una medida de la capacidad de un material para deformarse elásticamente cuando se le aplica una carga. En otras palabras, describe cómo un material se alarga o se comprime bajo tensión o compresión. Este módulo se define como la relación entre el estrés (fuerza por unidad de área) y la deformación (cambio en la longitud dividido por la longitud original) en la región elástica del material. Un material con un alto módulo de elasticidad es más resistente a deformarse bajo carga, mientras que un material con un bajo módulo de elasticidad se deformará más fácilmente.

Matemáticamente, el módulo de elasticidad se expresa como:

Diferencia entre anhidro y dihidrato

Diferencia entre anhidro y dihidrato- E = σ / ε

donde E es el módulo de elasticidad, σ es el estrés y ε es la deformación. Esta relación es lineal en la mayoría de los materiales en su rango elástico, lo que significa que mientras el estrés se mantenga dentro de ciertos límites, la deformación será proporcional al estrés aplicado. La comprensión de este concepto es vital en el diseño de estructuras, ya que permite a los ingenieros predecir cómo se comportarán los materiales bajo diferentes condiciones de carga.

Definición del módulo de rigidez

Por otro lado, el módulo de rigidez, también conocido como módulo de elasticidad cortante o módulo de G, se refiere a la resistencia de un material a la deformación en respuesta a un esfuerzo cortante. Este tipo de esfuerzo se produce cuando las fuerzas se aplican paralelamente a la superficie del material, lo que provoca un deslizamiento entre las capas del material. El módulo de rigidez es esencial para entender cómo los materiales se comportan en aplicaciones donde las fuerzas cortantes son predominantes, como en vigas, placas y estructuras sometidas a torsión.

El módulo de rigidez se define como la relación entre el esfuerzo cortante y la deformación angular que se produce en el material. Matemáticamente, se expresa como:

Diferencia entre el método Dumas y el método Kjeldahl

Diferencia entre el método Dumas y el método Kjeldahl- G = τ / γ

donde G es el módulo de rigidez, τ es el esfuerzo cortante y γ es la deformación angular. Un material con un alto módulo de rigidez resistirá más la deformación angular, mientras que un material con un bajo módulo de rigidez se deformará más fácilmente bajo esfuerzos cortantes. Este concepto es fundamental en el análisis de estructuras y en la ingeniería mecánica, ya que ayuda a los ingenieros a diseñar elementos que puedan soportar cargas sin fallar.

Diferencias clave entre módulo de elasticidad y módulo de rigidez

Una de las principales diferencias entre el módulo de elasticidad y el módulo de rigidez radica en el tipo de esfuerzo que cada uno describe. Mientras que el módulo de elasticidad se refiere a la resistencia de un material a la deformación bajo cargas axiales (tensión y compresión), el módulo de rigidez se centra en la resistencia a la deformación bajo esfuerzos cortantes. Esta diferencia es fundamental para entender cómo se comportan los materiales en diferentes situaciones y cómo se deben seleccionar para diversas aplicaciones.

Otra diferencia importante es la forma en que se mide cada módulo. El módulo de elasticidad se determina a partir de pruebas de tracción o compresión, donde se aplica una carga axial y se mide la deformación resultante. En cambio, el módulo de rigidez se mide mediante pruebas de corte, donde se aplica un esfuerzo cortante y se observa la deformación angular resultante. Estas diferencias en los métodos de prueba reflejan las distintas propiedades mecánicas que cada módulo evalúa.

Diferencia entre epitelización y granulación

Diferencia entre epitelización y granulaciónAplicaciones del módulo de elasticidad

El módulo de elasticidad tiene numerosas aplicaciones en el campo de la ingeniería y la construcción. Por ejemplo, en el diseño de edificios y puentes, es crucial conocer el módulo de elasticidad de los materiales utilizados para garantizar que puedan soportar las cargas esperadas sin deformarse de manera excesiva. Los ingenieros estructurales utilizan este módulo para calcular las dimensiones de los elementos estructurales, asegurando que sean lo suficientemente fuertes y rígidos para mantener la integridad de la estructura.

Además, el módulo de elasticidad es fundamental en la selección de materiales para componentes mecánicos, como ejes y engranajes. En estos casos, es necesario elegir materiales que no solo sean fuertes, sino que también tengan un módulo de elasticidad adecuado para evitar deformaciones que puedan afectar el funcionamiento del mecanismo. La comprensión de este módulo permite a los ingenieros optimizar el rendimiento de los productos y garantizar su durabilidad.

Aplicaciones del módulo de rigidez

El módulo de rigidez también tiene aplicaciones críticas en la ingeniería y el diseño de estructuras. Por ejemplo, en el análisis de vigas y placas, el módulo de rigidez se utiliza para determinar cómo se comportarán estas estructuras bajo cargas laterales o torsionales. Esto es esencial para garantizar que las estructuras sean seguras y estables en condiciones de carga realistas. Un diseño adecuado basado en el módulo de rigidez puede prevenir fallas catastróficas en estructuras expuestas a fuerzas cortantes.

Asimismo, el módulo de rigidez es importante en el diseño de materiales compuestos y estructuras de ingeniería avanzada. En aplicaciones donde se combinan diferentes materiales, como en la industria aeroespacial, es crucial entender cómo se comportarán los materiales bajo esfuerzos cortantes para optimizar el rendimiento y minimizar el peso de la estructura. Los ingenieros utilizan el módulo de rigidez para modelar el comportamiento de estos compuestos y asegurarse de que cumplan con los requisitos de rendimiento y seguridad.

Relación entre módulo de elasticidad y módulo de rigidez

Aunque el módulo de elasticidad y el módulo de rigidez son conceptos distintos, existe una relación entre ellos que es importante considerar. Ambos módulos son propiedades fundamentales de los materiales y están relacionados a través de la teoría de la elasticidad. En materiales isotrópicos, que tienen propiedades mecánicas iguales en todas las direcciones, se puede establecer una relación entre los dos módulos mediante la siguiente ecuación:

- G = E / (2(1 + ν))

donde ν es el coeficiente de Poisson, que describe la relación entre la deformación axial y la deformación lateral en un material. Esta relación permite a los ingenieros y científicos entender cómo un material responderá tanto a esfuerzos axiales como a esfuerzos cortantes, facilitando el diseño y la selección de materiales en diversas aplicaciones.

La relación entre el módulo de elasticidad y el módulo de rigidez también destaca la importancia de considerar ambas propiedades al analizar el comportamiento de un material. Por ejemplo, en la fabricación de componentes que están sujetos a cargas complejas, es esencial evaluar tanto la resistencia a la deformación axial como la resistencia a la deformación cortante para garantizar que el material elegido cumpla con los requisitos de rendimiento y seguridad.

Ejemplos de materiales y sus módulos

Para ilustrar mejor la diferencia entre el módulo de elasticidad y el módulo de rigidez, es útil examinar algunos ejemplos de materiales comunes y sus respectivos valores de estos módulos. Por ejemplo, el acero es conocido por su alto módulo de elasticidad, que típicamente se encuentra en el rango de 200 GPa, lo que indica que es un material muy resistente a la deformación bajo tensión. Su módulo de rigidez también es elevado, lo que lo hace ideal para aplicaciones estructurales donde se requieren altas resistencias tanto a la tensión como al corte.

Por otro lado, el plástico tiene un módulo de elasticidad mucho más bajo, que puede variar ampliamente dependiendo del tipo de plástico. Por ejemplo, el polietileno tiene un módulo de elasticidad de aproximadamente 0.2 a 0.5 GPa. Esto significa que se deforma más fácilmente bajo carga en comparación con materiales más rígidos como el acero. En términos de módulo de rigidez, los plásticos también tienden a ser menos rígidos, lo que limita su uso en aplicaciones donde se requiere una alta resistencia a los esfuerzos cortantes.

Factores que afectan el módulo de elasticidad y el módulo de rigidez

Existen varios factores que pueden influir en el módulo de elasticidad y el módulo de rigidez de un material. Uno de los factores más importantes es la temperatura. A medida que la temperatura de un material aumenta, generalmente se observa una disminución en su módulo de elasticidad y módulo de rigidez. Esto se debe a que el aumento de temperatura provoca un aumento en la movilidad de las moléculas, lo que facilita la deformación. Por lo tanto, es crucial considerar las condiciones de temperatura en aplicaciones donde los materiales estarán expuestos a variaciones térmicas significativas.

Otro factor que afecta estos módulos es la composición del material. Por ejemplo, la adición de diferentes aleantes a un metal puede alterar su estructura cristalina y, por lo tanto, modificar su módulo de elasticidad y módulo de rigidez. En materiales compuestos, la proporción de los diferentes componentes y la forma en que se combinan también influirán en estas propiedades mecánicas. Esto resalta la importancia de realizar pruebas exhaustivas y análisis de materiales en el desarrollo de nuevos productos y en la optimización de diseños existentes.

Importancia en la investigación y desarrollo

La comprensión del módulo de elasticidad y el módulo de rigidez es fundamental en la investigación y el desarrollo de nuevos materiales. Los científicos e ingenieros dedican tiempo a estudiar cómo se comportan los materiales bajo diferentes condiciones de carga y temperatura, lo que les permite desarrollar materiales con propiedades específicas para aplicaciones particulares. Este trabajo es esencial para avanzar en campos como la nanotecnología, los materiales compuestos y la biomedicina, donde se requieren materiales con características mecánicas precisas y controladas.

Además, en la industria automotriz y aeroespacial, la investigación en estos módulos es vital para mejorar la seguridad y el rendimiento de los vehículos. Al desarrollar nuevos materiales que sean más ligeros pero igualmente fuertes y rígidos, los ingenieros pueden diseñar vehículos que consuman menos combustible y emitan menos contaminantes, contribuyendo así a un futuro más sostenible. La investigación en este campo continúa evolucionando, buscando constantemente nuevos materiales y combinaciones que puedan mejorar la eficiencia y la seguridad en diversas aplicaciones.