El hierro fundido gris y el hierro fundido nodular son dos tipos de hierro que se utilizan en diversas aplicaciones industriales. Ambos tienen características únicas que los hacen adecuados para diferentes usos. A pesar de que ambos se clasifican como hierro fundido, existen diferencias significativas en su composición, propiedades y aplicaciones. Este artículo explora estas diferencias en profundidad, analizando cada tipo de hierro fundido, sus características, ventajas y desventajas.

Características del Hierro Fundido Gris

El hierro fundido gris es uno de los tipos más comunes de hierro fundido. Se caracteriza por su color gris, que proviene de la forma en que se distribuye el carbono en su estructura. En este tipo de hierro, el carbono se presenta en forma de grafito, lo que le otorga propiedades específicas. Una de las principales características del hierro fundido gris es su excelente capacidad de maquinado. Esto significa que se puede trabajar fácilmente para crear piezas con formas complejas.

Además, el hierro fundido gris tiene una buena resistencia a la compresión, lo que lo hace ideal para componentes que soportan cargas pesadas. Sin embargo, su resistencia a la tracción es relativamente baja en comparación con otros materiales, lo que significa que no es adecuado para aplicaciones donde se requiere alta resistencia a la tensión. En términos de costos, el hierro fundido gris es generalmente más económico de producir que otros tipos de hierro fundido, lo que lo convierte en una opción popular en la industria.

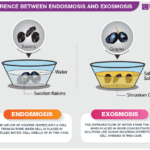

Diferencia entre endósmosis y exósmosis

Diferencia entre endósmosis y exósmosisCaracterísticas del Hierro Fundido Nodular

El hierro fundido nodular, también conocido como hierro fundido dúctil, es un tipo de hierro fundido que se diferencia del hierro fundido gris en la forma en que se presenta el carbono. En lugar de estar en forma de grafito laminar, el carbono en el hierro fundido nodular se encuentra en forma de esferas o nódulos. Esta estructura es lo que le da al hierro fundido nodular su notable ductilidad y tenacidad. Gracias a esta propiedad, el hierro fundido nodular puede ser estirado o deformado sin romperse, lo que lo hace ideal para aplicaciones donde se requiere una alta resistencia a la tensión.

El hierro fundido nodular también presenta una mejor resistencia al impacto en comparación con el hierro fundido gris. Esto lo hace adecuado para componentes que deben soportar condiciones de trabajo severas. Sin embargo, la producción de hierro fundido nodular es más costosa debido a los procesos adicionales requeridos para controlar la forma en que se forma el grafito durante la solidificación. A pesar de esto, su superioridad en propiedades mecánicas a menudo justifica el costo adicional en aplicaciones críticas.

Composición Química

La composición química del hierro fundido gris y del hierro fundido nodular es una de las principales diferencias entre estos dos materiales. El hierro fundido gris generalmente contiene entre un 2% y un 4% de carbono, así como pequeñas cantidades de silicio, manganeso, fósforo y azufre. La presencia de silicio es crucial, ya que ayuda a estabilizar la forma de grafito durante la solidificación, lo que resulta en la típica coloración gris del material.

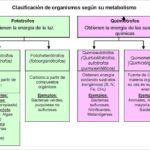

Diferencia entre fotótrofos y quimiótrofos

Diferencia entre fotótrofos y quimiótrofosPor otro lado, el hierro fundido nodular también contiene un porcentaje similar de carbono, pero la clave está en la adición de elementos como el magnesio durante el proceso de fundición. El magnesio promueve la formación de grafito en forma de nódulos, lo que resulta en las propiedades únicas del hierro fundido nodular. En términos de composición, los niveles de silicio y otros elementos también pueden variar, pero la adición de magnesio es fundamental para obtener la microestructura deseada.

Propiedades Mecánicas

Las propiedades mecánicas del hierro fundido gris y del hierro fundido nodular difieren significativamente. El hierro fundido gris tiene una buena resistencia a la compresión y una excelente capacidad de maquinado, lo que lo hace adecuado para la fabricación de piezas como bloques de motor y carcasas. Sin embargo, su resistencia a la tracción es inferior, lo que significa que no es ideal para aplicaciones que requieren alta resistencia a la tensión.

En contraste, el hierro fundido nodular presenta una resistencia a la tracción mucho mayor, lo que lo hace adecuado para componentes que deben soportar cargas dinámicas y de impacto. Esto incluye aplicaciones en la industria automotriz, como en la fabricación de ejes y componentes de suspensión. La ductilidad del hierro fundido nodular también permite que se utilice en situaciones donde se espera que el material se deforme sin fracturarse, lo que no es el caso del hierro fundido gris.

¿Cómo se especializan las células?

¿Cómo se especializan las células?Aplicaciones del Hierro Fundido Gris

El hierro fundido gris se utiliza en una variedad de aplicaciones industriales debido a su bajo costo y facilidad de fabricación. Uno de los usos más comunes es en la fabricación de piezas de maquinaria, como bloques de motor y carcasas de transmisión. Su capacidad de maquinado permite crear componentes con formas complejas que son esenciales para el funcionamiento de muchas máquinas.

Además, el hierro fundido gris se utiliza en la producción de tuberías, ya que su resistencia a la corrosión y su capacidad para soportar altas presiones lo hacen ideal para este propósito. También se emplea en la fabricación de muebles y artículos decorativos, donde se valora su estética y durabilidad. En general, el hierro fundido gris es una opción versátil para una amplia gama de aplicaciones, especialmente donde el costo es un factor crítico.

Aplicaciones del Hierro Fundido Nodular

El hierro fundido nodular se utiliza en aplicaciones donde se requieren propiedades mecánicas superiores. Gracias a su alta resistencia a la tracción y su ductilidad, es ideal para componentes que deben soportar cargas pesadas y condiciones de trabajo extremas. Un ejemplo común es en la industria automotriz, donde se utiliza para fabricar ejes, componentes de suspensión y otras piezas críticas que deben resistir impactos y tensiones constantes.

Además, el hierro fundido nodular se utiliza en la fabricación de maquinaria pesada, como excavadoras y grúas, donde la resistencia y la durabilidad son esenciales. También se encuentra en aplicaciones de ingeniería civil, como en la producción de estructuras de soporte y componentes de tuberías que deben soportar altas presiones. En general, el hierro fundido nodular es preferido en situaciones donde la seguridad y el rendimiento son prioritarios.

Ventajas y Desventajas del Hierro Fundido Gris

El hierro fundido gris presenta varias ventajas que lo hacen atractivo para muchas aplicaciones. Una de las principales ventajas es su bajo costo de producción, lo que lo convierte en una opción económica para la fabricación de piezas. Además, su capacidad de maquinado permite crear componentes con alta precisión y detalles complejos, lo que es fundamental en la industria de la maquinaria.

Sin embargo, el hierro fundido gris también tiene sus desventajas. Su resistencia a la tracción es baja, lo que significa que no es adecuado para aplicaciones que requieren materiales que puedan soportar altas tensiones. Además, aunque es resistente a la compresión, su fragilidad puede ser un problema en situaciones donde se esperan impactos fuertes. Por lo tanto, es crucial evaluar las necesidades específicas de la aplicación antes de optar por el hierro fundido gris.

Ventajas y Desventajas del Hierro Fundido Nodular

El hierro fundido nodular tiene varias ventajas que lo hacen preferido en muchas aplicaciones críticas. Su alta resistencia a la tracción y su ductilidad permiten que se utilice en componentes que deben soportar cargas dinámicas y condiciones severas. Esto lo convierte en una opción ideal para la industria automotriz y la maquinaria pesada. Además, su capacidad para absorber impactos lo hace menos propenso a fracturarse bajo estrés.

Sin embargo, el hierro fundido nodular también tiene algunas desventajas. La principal es su costo de producción, que es más alto en comparación con el hierro fundido gris. Esto se debe a los procesos adicionales requeridos para controlar la formación de grafito y asegurar la calidad del material. Por lo tanto, aunque sus propiedades mecánicas son superiores, el costo puede ser un factor limitante en algunas aplicaciones. Evaluar el equilibrio entre costo y rendimiento es fundamental al considerar el uso de hierro fundido nodular.

Comparación de Costos

Cuando se trata de costos, el hierro fundido gris es generalmente más asequible que el hierro fundido nodular. Esto se debe a que el proceso de producción del hierro fundido gris es más simple y menos costoso. Las fábricas pueden producir grandes volúmenes de hierro fundido gris a un costo relativamente bajo, lo que lo convierte en una opción popular para muchas aplicaciones industriales. La economía de escala también juega un papel importante en la reducción de costos.

En contraste, la producción de hierro fundido nodular implica procesos más complejos y controlados, especialmente en la adición de magnesio. Esto aumenta el costo de producción, lo que puede hacer que el hierro fundido nodular no sea la opción más económica para todas las aplicaciones. Sin embargo, cuando se considera el rendimiento y la durabilidad a largo plazo, muchas empresas están dispuestas a invertir en hierro fundido nodular, ya que puede resultar más rentable a largo plazo en aplicaciones críticas.

Impacto Ambiental y Sostenibilidad

El impacto ambiental de la producción de hierro fundido gris y nodular es un tema de creciente importancia. La industria de la fundición, en general, tiene un impacto significativo en el medio ambiente debido a las emisiones de gases y la generación de desechos. Sin embargo, los esfuerzos por hacer que la producción de hierro fundido sea más sostenible están en aumento. Muchas fábricas están adoptando tecnologías más limpias y métodos de reciclaje para reducir su huella de carbono.

El hierro fundido gris, al ser más fácil y menos costoso de producir, a menudo implica un mayor uso de recursos y energía. En cambio, la producción de hierro fundido nodular, aunque más costosa, puede ser más eficiente en términos de uso de recursos. Además, dado que el hierro fundido nodular es más duradero, puede contribuir a una menor necesidad de reemplazo, lo que reduce el impacto ambiental a largo plazo. La elección entre estos dos tipos de hierro fundido debe considerar no solo los costos, sino también las implicaciones ambientales.

Perspectivas Futuras en la Industria

Las perspectivas futuras para el hierro fundido gris y nodular son optimistas, a medida que la industria continúa evolucionando. La demanda de materiales de alta calidad y rendimiento sigue creciendo, lo que impulsa la innovación en los procesos de producción. Se están desarrollando nuevas técnicas para mejorar la calidad del hierro fundido y reducir los costos de producción, lo que podría hacer que ambos tipos de hierro fundido sean aún más accesibles en el futuro.

Además, a medida que las preocupaciones sobre el medio ambiente y la sostenibilidad se vuelven más prominentes, la industria está explorando formas de hacer que la producción de hierro fundido sea más ecológica. Esto incluye el uso de materiales reciclados y la implementación de tecnologías más limpias. A medida que la tecnología avanza, es probable que veamos mejoras en las propiedades mecánicas de ambos tipos de hierro fundido, lo que ampliará aún más su gama de aplicaciones en la industria.