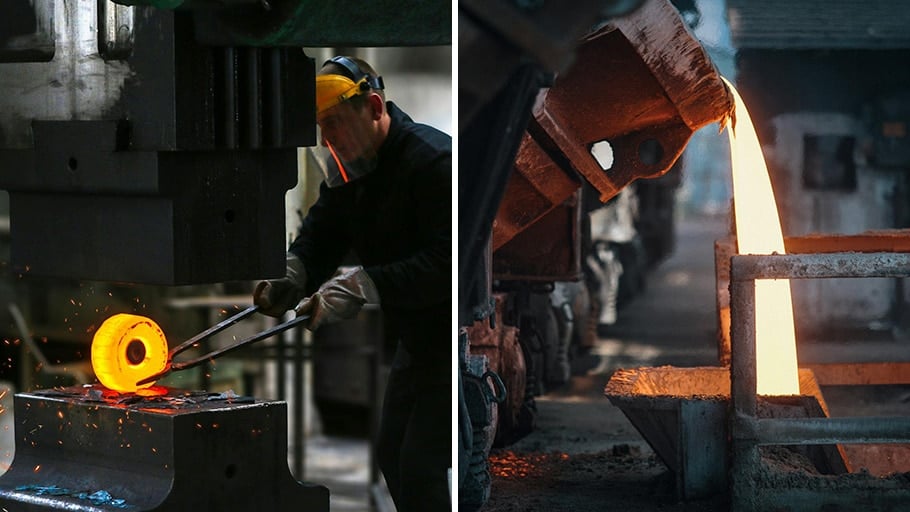

La fundición y la forja son dos procesos fundamentales en la manufactura de metales, cada uno con sus características, ventajas y desventajas. Ambos métodos se utilizan para transformar materiales metálicos en formas útiles y funcionales, pero lo hacen de maneras muy distintas. La fundición implica la fusión del metal y su vertido en un molde, mientras que la forja consiste en la deformación del metal a temperatura elevada mediante el uso de herramientas y maquinaria. Estas diferencias son cruciales para determinar qué proceso es el más adecuado para cada aplicación específica.

¿Qué es la fundición?

La fundición es un proceso que implica calentar un metal hasta que se convierte en líquido y luego verterlo en un molde para que se enfríe y endurezca en la forma deseada. Este proceso se utiliza para fabricar piezas de metal de formas complejas que serían difíciles o imposibles de lograr mediante otros métodos. Los metales más comunes utilizados en la fundición son el hierro, el aluminio y el bronce. Al final del proceso, la pieza fundida puede requerir un acabado adicional para alcanzar las especificaciones exactas requeridas.

El proceso de fundición se puede dividir en varias etapas, comenzando con la creación del molde. Los moldes pueden ser hechos de arena, metal o materiales cerámicos, dependiendo de la complejidad de la pieza y el tipo de metal utilizado. Una vez que el molde está listo, el metal se funde en un horno a altas temperaturas. Después de que el metal se ha convertido en líquido, se vierte en el molde y se deja enfriar. Este proceso puede llevar desde unos minutos hasta varias horas, dependiendo del tamaño y la complejidad de la pieza.

Diferencia entre migración e invasión celular

Diferencia entre migración e invasión celularTipos de fundición

Existen varios tipos de fundición, cada uno con sus propias técnicas y aplicaciones. Algunos de los más comunes son:

- Fundición en arena: Este es el método más tradicional y económico. Se utiliza arena para crear moldes que pueden ser reutilizados.

- Fundición a presión: En este método, el metal fundido se inyecta a alta presión en un molde, lo que permite obtener piezas con un acabado superficial más fino y una mayor precisión dimensional.

- Fundición en cera perdida: Este proceso implica hacer un modelo de cera de la pieza que se quiere fundir, cubrirlo con un material cerámico y luego calentar el conjunto para derretir la cera y dejar un molde vacío.

- Fundición en molde permanente: Se utilizan moldes de metal que pueden ser reutilizados muchas veces, lo que reduce los costos en producciones a gran escala.

Cada uno de estos métodos tiene sus ventajas y desventajas. Por ejemplo, la fundición en arena es muy versátil y económica, pero puede no ofrecer la precisión que otros métodos como la fundición a presión. Por otro lado, la fundición a presión permite una mayor precisión, pero los moldes son más costosos de fabricar y no son reutilizables tantas veces como los moldes de arena.

¿Qué es la forja?

La forja es un proceso de fabricación que implica la deformación de un metal mediante la aplicación de fuerza, generalmente a temperaturas elevadas. Este proceso se utiliza para crear piezas metálicas que son fuertes y duraderas, y es especialmente útil para componentes que deben soportar cargas pesadas o tensiones. La forja puede realizarse de manera manual o utilizando maquinaria especializada, como prensas o martillos hidráulicos.

Diferencia entre una bifurcación de replicación y una burbuja de replicación

Diferencia entre una bifurcación de replicación y una burbuja de replicaciónEn la forja, el metal se calienta hasta que alcanza una temperatura que le permite ser moldeado sin romperse. Una vez caliente, se aplica fuerza para dar forma al metal, ya sea golpeándolo con un martillo o presionándolo en una prensa. Este proceso no solo cambia la forma del metal, sino que también mejora sus propiedades mecánicas, haciéndolo más fuerte y resistente a la fatiga.

Tipos de forja

La forja se clasifica en varios tipos, dependiendo de cómo se aplica la fuerza y la temperatura del metal. Algunos de los tipos más comunes son:

- Forja en caliente: Este es el método más común, donde el metal se calienta a temperaturas elevadas antes de ser forjado. Esto permite que el metal sea moldeado más fácilmente.

- Forja en frío: En este proceso, el metal se forja a temperatura ambiente. Este método se utiliza para metales que tienen buena ductilidad y se emplea para piezas más pequeñas.

- Forja en semi-caliente: Este proceso combina características de la forja en caliente y en frío, donde el metal se calienta, pero no a su temperatura máxima.

La elección del tipo de forja depende del material utilizado y de las propiedades deseadas en la pieza final. Por ejemplo, la forja en caliente es ideal para metales que necesitan ser moldeados en formas complejas, mientras que la forja en frío puede ser más adecuada para componentes más simples que requieren alta precisión.

Diferencia entre calamar y pulpo

Diferencia entre calamar y pulpoDiferencias clave entre fundición y forja

Las diferencias entre fundición y forja son significativas y afectan tanto el proceso como el producto final. Una de las diferencias más obvias es el método de transformación del metal. En la fundición, el metal se funde y se vierte en un molde, mientras que en la forja, el metal se deforma mediante fuerza. Esto da lugar a propiedades mecánicas diferentes en los productos finales.

En términos de propiedades mecánicas, las piezas forjadas tienden a ser más fuertes y más resistentes a la fatiga que las piezas fundidas. Esto se debe a que el proceso de forja alinea los granos del metal, lo que mejora su resistencia. Por otro lado, las piezas fundidas pueden ser más complejas en forma y son más fáciles de producir en grandes cantidades, lo que las hace ideales para componentes de formas intrincadas.

Ventajas y desventajas de la fundición

La fundición tiene varias ventajas, entre las que se incluyen la capacidad de crear formas complejas y la posibilidad de producir grandes cantidades de piezas a un costo relativamente bajo. Además, la fundición permite el uso de aleaciones que pueden ser difíciles de trabajar mediante otros métodos. Sin embargo, también tiene sus desventajas, como la posibilidad de defectos en la pieza final, como porosidad o inclusiones de aire.

Otra desventaja de la fundición es que las propiedades mecánicas de las piezas fundidas pueden ser inferiores a las de las piezas forjadas. Esto significa que, para aplicaciones que requieren alta resistencia y durabilidad, la fundición puede no ser la mejor opción. Además, el proceso de creación de moldes puede ser costoso y llevar tiempo, especialmente si se requieren moldes personalizados.

Ventajas y desventajas de la forja

La forja también tiene sus ventajas. Una de las más destacadas es la mejora en las propiedades mecánicas del metal. Las piezas forjadas son generalmente más fuertes y más resistentes a la fatiga, lo que las hace ideales para aplicaciones críticas en las que la seguridad y la durabilidad son primordiales. Además, la forja permite un mayor control sobre las dimensiones y la calidad de la pieza final, lo que puede reducir la necesidad de procesos de acabado posteriores.

Sin embargo, la forja también tiene desventajas. El proceso puede ser más costoso que la fundición, especialmente para producciones a gran escala. Además, la forja puede ser limitada en términos de la complejidad de las formas que se pueden crear. Las piezas muy complejas pueden requerir múltiples etapas de forja o incluso combinarse con otros procesos de fabricación.

Aplicaciones de la fundición

La fundición se utiliza en una amplia variedad de aplicaciones industriales. Desde la fabricación de componentes automotrices, como bloques de motor y carcasas de transmisión, hasta piezas para maquinaria pesada y estructuras de construcción. La capacidad de fundir metales en formas complejas hace que la fundición sea una opción popular para muchas industrias. Además, la fundición de metales no ferrosos, como el aluminio y el cobre, es común en la producción de artículos de consumo, como utensilios de cocina y componentes electrónicos.

Otra aplicación notable de la fundición es en la industria del arte y la escultura. Muchos artistas utilizan técnicas de fundición para crear obras en metal, ya que les permite realizar piezas con detalles intrincados que serían difíciles de lograr mediante otros métodos. La fundición en cera perdida, por ejemplo, es un método tradicional utilizado para crear esculturas en bronce.

Aplicaciones de la forja

La forja también tiene un amplio rango de aplicaciones, especialmente en la fabricación de piezas que requieren alta resistencia y durabilidad. Se utiliza comúnmente en la industria automotriz para producir componentes como ejes, engranajes y bielas. La forja también es esencial en la fabricación de herramientas y maquinaria, donde se requieren materiales que puedan soportar altas tensiones y desgaste.

Además, la forja es crucial en la industria aeroespacial, donde la seguridad y la fiabilidad son de suma importancia. Las piezas forjadas se utilizan en aviones y naves espaciales, ya que pueden soportar las condiciones extremas de presión y temperatura. La forja también se aplica en la producción de piezas para la industria militar, donde se requieren componentes que sean fuertes y ligeros.

Impacto ambiental de la fundición y la forja

Ambos procesos de fabricación tienen un impacto ambiental, aunque este puede variar significativamente entre ellos. La fundición puede generar emisiones de gases contaminantes, especialmente si se utilizan combustibles fósiles para calentar los hornos. Además, la fundición puede generar residuos sólidos, como escoria y arena usada en los moldes, que deben ser gestionados adecuadamente para minimizar su impacto en el medio ambiente.

Por otro lado, la forja tiende a ser un proceso más limpio, ya que no implica la fusión del metal y, por lo tanto, produce menos emisiones. Sin embargo, la forja también consume energía, especialmente si se utilizan prensas y maquinaria eléctrica. La eficiencia energética y la gestión de residuos son aspectos críticos que las industrias deben considerar para reducir su huella ambiental.

Futuro de la fundición y la forja

El futuro de la fundición y la forja está marcado por la innovación y la búsqueda de procesos más sostenibles. La industria está adoptando tecnologías avanzadas, como la fabricación aditiva y la automatización, para mejorar la eficiencia y reducir los costos. La digitalización también está cambiando la forma en que se diseñan y producen las piezas metálicas, permitiendo un mayor control sobre la calidad y la precisión.

Además, la sostenibilidad se está convirtiendo en un objetivo clave para ambas industrias. Se están desarrollando nuevas técnicas y materiales que minimizan el impacto ambiental, como el reciclaje de metales y el uso de fuentes de energía renovables en los procesos de fabricación. La industria también está explorando formas de reducir el consumo de energía y mejorar la gestión de residuos, lo que podría cambiar la forma en que se perciben estos procesos en el futuro.