El hierro y el hierro fundido son dos materiales que se utilizan ampliamente en diversas industrias y aplicaciones. Aunque ambos provienen del mismo elemento químico, su composición, propiedades y métodos de producción son bastante diferentes. Estas diferencias son importantes para entender en qué situaciones es más adecuado utilizar uno u otro. En este artículo, exploraremos en profundidad las características, aplicaciones y propiedades del hierro y el hierro fundido, así como las técnicas utilizadas para su producción.

Composición química

El hierro puro es un metal que se encuentra en la naturaleza y es uno de los elementos más abundantes en la Tierra. Su símbolo químico es Fe, y su número atómico es 26. En su forma pura, el hierro tiene una estructura cristalina cúbica centrada en el cuerpo, lo que le otorga una gran resistencia y ductilidad. Sin embargo, el hierro puro no se utiliza con frecuencia en aplicaciones industriales debido a su susceptibilidad a la corrosión y su baja resistencia a la tracción.

Por otro lado, el hierro fundido es una aleación que contiene un alto porcentaje de carbono, generalmente entre el 2% y el 4%. Esta cantidad de carbono es lo que le confiere propiedades únicas en comparación con el hierro puro. El hierro fundido se produce al fundir el hierro junto con otros elementos, como el silicio, que ayuda a mejorar su fluidez y fundibilidad. Esto permite que el hierro fundido sea moldeado en diversas formas y tamaños, lo que lo hace ideal para una variedad de aplicaciones industriales.

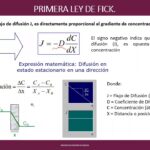

Diferencia entre difusión fickiana y no fickiana

Diferencia entre difusión fickiana y no fickianaPropiedades físicas

Las propiedades físicas del hierro y el hierro fundido son fundamentales para determinar su uso en diferentes aplicaciones. El hierro puro es conocido por su alta conductividad térmica y eléctrica, lo que lo hace útil en la fabricación de componentes eléctricos y térmicos. Además, el hierro tiene un punto de fusión de aproximadamente 1538 grados Celsius, lo que significa que puede soportar altas temperaturas antes de fundirse. Sin embargo, su resistencia a la corrosión es limitada, lo que requiere tratamientos adicionales para prolongar su vida útil.

En contraste, el hierro fundido tiene una menor conductividad térmica y eléctrica en comparación con el hierro puro, pero compensa esto con una mayor resistencia a la compresión y una mejor fluidez cuando se funde. Su punto de fusión varía entre 1150 y 1300 grados Celsius, lo que permite su fácil moldeado en diversas formas. El hierro fundido también es menos susceptible a la deformación y al desgaste, lo que lo convierte en un material ideal para piezas que requieren durabilidad, como bloques de motor y estructuras de soporte.

Tipos de hierro fundido

Existen varios tipos de hierro fundido, cada uno con características y propiedades específicas que los hacen adecuados para diferentes aplicaciones. Algunos de los tipos más comunes incluyen:

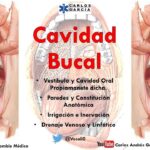

Diferencia entre la cavidad bucal y la cavidad oral

Diferencia entre la cavidad bucal y la cavidad oral- Hierro fundido gris: Este tipo es el más utilizado y contiene grafito en forma de láminas. Su estructura le confiere buena maquinabilidad y resistencia a la fatiga.

- Hierro fundido blanco: Este tipo tiene un contenido de carbono que se encuentra en forma de cementita. Es muy duro y resistente al desgaste, pero poco dúctil.

- Hierro fundido nodular: También conocido como hierro fundido dúctil, este tipo contiene grafito en forma esférica, lo que le otorga una alta resistencia y ductilidad.

- Hierro fundido maleable: Este tipo se produce mediante un tratamiento térmico del hierro fundido blanco, lo que le da propiedades similares al hierro fundido dúctil.

Cada uno de estos tipos de hierro fundido tiene sus propias aplicaciones. Por ejemplo, el hierro fundido gris se utiliza comúnmente en la fabricación de componentes de maquinaria, mientras que el hierro fundido nodular es ideal para aplicaciones que requieren alta resistencia y ductilidad, como piezas de automóviles y estructuras de construcción.

Métodos de producción

La producción de hierro y hierro fundido implica varios procesos que varían en complejidad y tecnología. El hierro se extrae principalmente de minerales como la hematita y la magnetita a través de un proceso de reducción en un alto horno. En este proceso, el mineral se mezcla con coque y cal, y se calienta a altas temperaturas. El coque actúa como combustible y agente reductor, mientras que la cal ayuda a eliminar impurezas. Al final del proceso, se obtiene hierro líquido que puede ser moldeado o tratado según sea necesario.

Por otro lado, la producción de hierro fundido implica un proceso similar, pero con la adición de otros elementos para formar aleaciones. Una vez que se obtiene el hierro líquido, se añaden materiales como el carbono y el silicio. Estos elementos se combinan a altas temperaturas, y el resultado es un metal fundido que puede ser vertido en moldes para formar piezas específicas. Este proceso de fundición permite la creación de formas complejas y es esencial para la producción de componentes industriales.

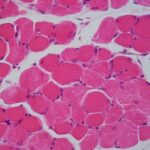

Diferencia entre sincitio y cenocítico

Diferencia entre sincitio y cenocíticoAplicaciones del hierro

El hierro tiene una amplia gama de aplicaciones en diversas industrias. Debido a su resistencia y ductilidad, se utiliza en la fabricación de estructuras de construcción, como vigas y columnas. También se emplea en la producción de herramientas y maquinaria, donde se requiere un material duradero y resistente. Además, el hierro puro se utiliza en la fabricación de componentes eléctricos, como transformadores y motores, gracias a su alta conductividad.

En el ámbito de la construcción, el hierro es esencial para la creación de refuerzos en el hormigón. Las varillas de acero de refuerzo, que están hechas principalmente de hierro, se utilizan para aumentar la resistencia de las estructuras de hormigón, permitiendo que soporten cargas más pesadas y resistir tensiones. Además, el hierro se utiliza en la fabricación de tuberías, que son esenciales para el transporte de líquidos y gases en diversas aplicaciones industriales.

Aplicaciones del hierro fundido

El hierro fundido es igualmente versátil y se utiliza en una variedad de aplicaciones industriales. Uno de los usos más comunes del hierro fundido es en la fabricación de piezas de maquinaria, como bloques de motor, carcasas y componentes de transmisión. Su resistencia al desgaste y su capacidad para ser moldeado en formas complejas lo hacen ideal para estas aplicaciones. Además, el hierro fundido gris se utiliza en la producción de componentes para automóviles, como frenos y suspensión, donde se requiere una alta resistencia y durabilidad.

Otro campo importante para el hierro fundido es la industria de la construcción. Se utiliza en la fabricación de tuberías, válvulas y accesorios que transportan agua, gas y otros fluidos. El hierro fundido es conocido por su resistencia a la corrosión, lo que lo convierte en una opción confiable para aplicaciones subterráneas y en condiciones adversas. Además, se utiliza en la producción de elementos arquitectónicos, como barandillas y farolas, que no solo son funcionales, sino que también aportan un valor estético a los espacios urbanos.

Ventajas y desventajas

Ambos materiales, el hierro y el hierro fundido, tienen sus ventajas y desventajas que deben ser consideradas al momento de elegir el material adecuado para una aplicación específica. Una de las principales ventajas del hierro puro es su alta conductividad, lo que lo hace ideal para aplicaciones eléctricas y térmicas. Además, su ductilidad permite que se forme en diversas formas sin romperse, lo que es ventajoso en la fabricación de herramientas y componentes estructurales.

Sin embargo, el hierro puro también tiene desventajas, como su baja resistencia a la corrosión y su tendencia a oxidarse. Esto significa que requiere tratamientos adicionales para prolongar su vida útil, lo que puede aumentar los costos de producción. Por otro lado, el hierro fundido tiene la ventaja de ser altamente resistente y duradero, lo que lo convierte en una opción ideal para aplicaciones que requieren alta resistencia al desgaste. Su capacidad para ser moldeado en formas complejas también es una gran ventaja en la fabricación de piezas industriales.

Consideraciones medioambientales

La producción de hierro y hierro fundido también plantea ciertas consideraciones medioambientales. La extracción de minerales de hierro puede tener un impacto significativo en el medio ambiente, ya que puede llevar a la deforestación y la degradación del suelo. Además, los procesos de fundición y refinación a menudo requieren grandes cantidades de energía, lo que contribuye a las emisiones de gases de efecto invernadero.

Sin embargo, muchas industrias están tomando medidas para reducir su huella ambiental. Por ejemplo, la implementación de tecnologías más limpias y eficientes en la producción de hierro y hierro fundido puede ayudar a disminuir el consumo de energía y las emisiones. Además, el reciclaje de chatarra de hierro y hierro fundido es una práctica común que ayuda a conservar recursos y reducir la necesidad de extracción de nuevos minerales.

Futuro del hierro y hierro fundido

El futuro del hierro y el hierro fundido parece prometedor, ya que la demanda de estos materiales sigue siendo alta en diversas industrias. Con el crecimiento de la población y el aumento de la urbanización, se espera que la necesidad de estructuras de construcción y maquinaria continúe en aumento. Además, la innovación en tecnologías de producción y el desarrollo de nuevos métodos de reciclaje están ayudando a hacer que la producción de hierro y hierro fundido sea más sostenible.

Asimismo, el avance en la investigación de aleaciones y tratamientos de materiales puede dar lugar a nuevas aplicaciones y mejoras en las propiedades del hierro y el hierro fundido. Esto podría resultar en materiales más ligeros, más resistentes y con mejores características de rendimiento, lo que ampliaría aún más su uso en la industria. En resumen, tanto el hierro como el hierro fundido seguirán desempeñando un papel crucial en el desarrollo industrial y tecnológico en los próximos años.